BETEC® Wind HS

Hochfester Vergussbeton der Festigkeitsklasse C80/95

Produktbeschreibung

BETEC® Wind HS ist ein zementbasierter, volumenstabiler Vergussbeton mit hoher Anfangs- und Endfestigkeitsentwicklung mit der Festigkeitsklasse C80/95 und geprüfter Ermüdungsfestigkeit gemäß Model Code 90, Model Code 2010 und Eurocode 2, Teil 2 (2010). BETEC® Wind HS zeichnet sich durch eine kontrollierte Volumenvergrößerung aus und bietet maximale Sicherheit bei der Verarbeitung.

Vorteile

- Hohe Anfangs-und Endfestigkeitsentwicklung nach Festigkeitsklasse C80/95 für höchst dauerhafteund zuverlässigekonstruktiveVerbindungen,sta-tische und dynamische Traglasten.

- Wöhler Linien nach Model Code 90, Model Code 2010 und Eurocode2, Teil 2 (2010) sind ohne Ein-schränkung für die Bemessung anwendbar.

- Hohe Oberflächenbelastbarkeit garantieren langfristig wartungsfreie Konstruktionen.

- Schnelle, einfache und kosteneffektive Anwendung durch manuelles Vergießen oder maschinelles Pumpen.

- Dichte Mörtelmatrix durch selbstverdichtende und geregelte Volumenexpansion.

- Übereinstimmungszertifikat gemäß DAfStb-Richtlinie Vergussbeton

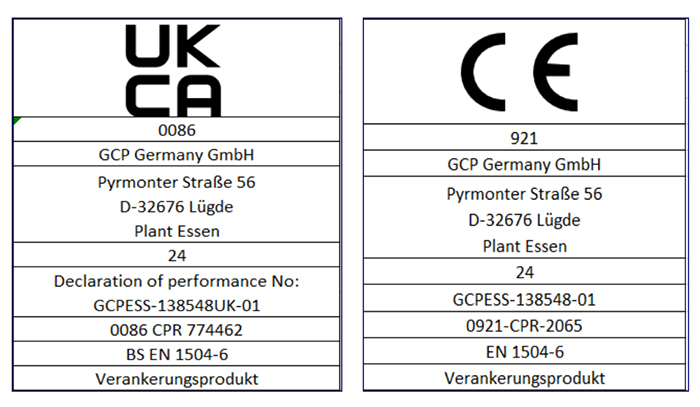

- Leistungserklärung gemäß DIN EN1504-6undBS EN 1504-6

Zertifikate

- Übereinstimmungszertifikat gemäß DAfStbRichtlinie „Herstellung und Verwendung von Vergussbeton und Vergussmörtel“Übereinstimmungszertifikatgemäß DAfStb-Richtli-nie. „Herstellung und Verwendung vonzementge-bundenemVergussbeton und Vergussmörtel“.

- Leistungserklärung gemäß EN 1504-6und BS 1504-6 / System 2+.

- Gutachten zur Ermüdungsfestigkeit nach Model Code 90 Model Code 2010 und Eurocode2, Teil 2 (2010).

Anwendungsgebiete

Alle Vergussanwendungen, bei denen maximale Leis-tung und dauerhafte Verbindungen gefordert sind :

- Kraftschlüssige Verbindung von Betonelementen beim Errichten von Windkraftanlagen

- Konstruktive Verbindung von Onshore-Windenergie-an-lagen zumFundament

Produkteigenschaften

Technische Daten/Eigenschaften(1)

| BETEC® Wind HS | ||

| Parameter | Einheit | Werte(1) |

| Sieblinienbereich | [mm] | 0-5 |

| Vergusshöhe/ Einbaudicke | [mm] | ≥ 15 |

| Konsistenz | [-] | sehr fließfähig |

| Ausfließklasse | [mm] | a3 (≥700) |

| Maximale Wasserzugabe Bei +5 °C Bei +20 °C Bei +35 °C | [l /25 kg] | 2,5 2,5 2,6 |

| Verarbeitungszeit | [min] | ≥ 90 |

| Verarbeitungstemperatur 4) | [°C] | +5 bis +35 |

| Schwindklasse | [-] | SKVB 0 |

| Quellmaß | [Vol-%] | ≥ 0,1 |

| Frischmörteldichte | [kg/dm3] | ≈ 2,3 |

| Ergiebigkeit (25kg Sack) | [I] | ≈ 12 |

| Kalkulationsmenge | [kg/m3] | 2100 |

| Festigkeitsentwicklung | [-] | Schnell |

| Frühfestigkeitsklasse 24St. | [-] [MPa] | A ≥ 40 |

| Druckfestigkeit 2)6) - 24 St. - 28 Tage | [MPa2] | ≈ 70 ≈ 105 |

| Druckfestigkeitsklasse | [ - ] | C 80/95 |

| Expositionsklassen 3) | [ - ] | X0, XC1-XC4, XD1-XD3, XS1-XS3, XA1, XF1-XF3 |

| Feuchteklassen 3) | [ - ] | WO,WF,WA |

| Haltbarkeit | 12 Monate Trocken und frostfrei gelagert in original verschlossenem Gebinde. | |

| Verpackung | Säcke von 25 kg mit Plastikliner. 40 Säcke pro Palette (1000 kg) | |

| Aussehen | Graues Pulver | |

(1)Typische Werte der Eigenüberwachung. Alle Testswurden unter Laborbedingungen (21 °C und 65 % rel. Luftfeuchte) durchgeführt.

(2)Bei den dargestellten Druckfestigkeiten handelt es sich um Würfeldruckfestigkeiten mit einer Kantenlänge von 150 mm.

(3)Gemäß EN 206-1:2001 in Kombination mit DIN 1045-2.

(4)Material-, Wasser-, Equipment-und Umgebungstemperatur. Frischmörteltemperaturen können abweichen.

(6)Bei + 5°C Temperaturbedingungen (Material, Wasser, Umgebung) erreicht das Produkt eine Druckfestigkeit von 5 N/mm2 nach ca. 25 Stunden.

Anwendung

1 Untergrundvorbehandlung

- Die Vorbereitung des Untergrundes muss gemäß DIN EN 1504-10 Abschnitt 7 erfolgen.

- Der Untergrund muss frei von Schmutz, Fett, Schläm-men, losem Beton, losen Partikeln oder Schichten sein, diesich nachteilig auf die Haftung auswirken könnten.

- Schadhaften Beton entfernen und den Untergrund durch Sand-oder Kugelstrahlen, Hochdruckwasser-strahlen oder sonstige Verfahren vorbereiten, bis die Körnung freigelegt ist und so eine ausreichende Rau-heit(Bindung) erreicht wird und die Poren offen sind.

- Vor den Vergussarbeiten sollte der Untergrund mit sauberem Wasser im Voraus angefeuchtet werden.Der Untergrund muss frostfrei sein und eine Oberflä-chenzugfestigkeit von mindestens 1,5N/mm2 haben.

2 Mischvorgang

- Das Produkt muss unter Verwendung eines geeigne-ten Zwangsmischers (400-600 U/min) gemischt wer-den. Der Rührkorb muss vollständig im Pulver einge-taucht sein.

- Die gesamte erforderliche Wassermenge in den Mi-scher geben und 5 Minuten lang mischen bis eine klumpenfreie, homogene Mischung entstanden ist.

- Um die gewünschte Konsistenz zu erhalten, kann der Wasseranteil variiert werden. Niemals mehr als die höchstzulässige Wassermenge verwenden.

- Die Mischzeit ist vom Typ des Mischers abhängig und beträgt mindestens 5 Minuten.

- Die Mischung muss ruhen, um während des Mi-schens eingeschlossene Luft wieder zu entlüften.

- Der Vergussmörtel sollte möglichst sofort nach dem Mischvorgang in den zu vergießenden Bereich einge-gossen werden. Nur so viel Vergussmörtel anmi-schen, wie auch innerhalb der Verarbeitungs-zeit des Materials verwendet werden kann.

- Wenn der Verguss nicht sofort verarbeitet werden kann, sollte er vor dem Vergießen erneut kurz aufge-mischt werden. Niemals reduziertes Fließverhalten durch zusätzliche Wasserzugabe aus-steuern.

3 Verarbeitung

- Das Material wird immer von einer Seite oder Ecke aus in einem kontinuierlichen Arbeitsgang vergossen oder verpumpt. Bei Verwendung einer Schalung sollte darauf geachtet werden, dass diese dicht und nicht saugfähig ist. Um Lufteinschlüsse zu verhin-dern, sollten ausreichend Entlüftungslöcher bzw.Schlitze vorgesehen werden.

- Aufgrund der selbstnivellierenden Eigenschaften des Vergussmörtels ist ein zusätzliches Stochern nicht notwendig. Das Verwenden von Rüttlern ist nicht er-laubt.

- Beim Vergießen großer Bereiche den Verguss-mörtel mittels Schnecken/-Schraubenpumpen auftragen.

4 Nachbehandlung

- Die Nachbehandlung muss gemäß DIN EN 13670 in Verbindung mit DIN 1045-3 erfolgen.

- Bei warmen Umgebungsbedingungen oder Bean-spruchung durch Wind muss der Vergussmörtel ge-gen Austrocknen durch Abdecken mit Folie, Aufle-gen wasserspeichernder Abdeckungen oder konti-nuierliches Besprühen mit sauberem Wasser ge-schützt werden.

- Bei kalten Umgebungsbedingungenmit isolieren-den Planen, Dämmmaterialien, beheizbaren Ab-deckbahnen oder anderen isolierenden Materialien vor Feuchteverlust und Abkühlung schützen. Bis zum endgültigen Abbinden die Oberflächen vor Frost und Regen schützen.

- In kalten, feuchten oder unbelüfteten Bereichen kann es erforderlich sein, eine längere Aushärtungs-zeit vorzusehen oder eine Zwangsbelüftung anzu-wenden, um Kondensation zu vermeiden. Entfeuch-ter niemals während der Aushärtungszeit oder in-nerhalb von 28 Tagen nach Auftrag einsetzen.

- Es wird empfohlen die Schalung mindestens 48 Stunden lang stehen zu lassen.

- Die Nachbehandlung sollte mindestens 5 Tage be-tragen.

- Die Nachbehandlung sollte so bald wie möglich stattfinden; spätestens, wenn die Oberfläche des Materials anfängt, abzubinden.

- Als Alternative zu konventionellen Nachbehand-lungs-methoden können geeignete Nachbehand-lungsmittel verwendet werden.

5 Reinigung und Pflege

- Die Mischwerkzeuge sollten sofort nach der Ver-arbeitung mit sauberem Wasser gereinigt werden.Ausgehärtetes Material muss mechanisch ent-fernt werden.

6 Hinweise

- Zementgebundene Baustoffe können unter be-stimmten Bedingungen zu Inkompatibilitäten in Verbindung mit Nichteisenmetallen (wie z.B. Alu-minium, Kupfer, Zink) führen.

- Niedrige Temperaturen verlangsamen die Fließ-fähigkeit und verzögern das Abbindeverhalten und die Festigkeitsentwicklung. Hohe Temperatu-ren können das Abbindeverhalten und die Festig-keits-entwicklung beschleunigen und die Verar-beitungszeit des Materials verringern.

- Je nach Geometrie und Vergusshöhe kann die Verwendung von Bewehrungsstahl erforderlich sein.

- Der seitliche Vergussüberstand sollte so gering wie möglich (etwa 20-50mm) gehalten werden.

Gesundheit & Sicherheit

BETEC®Wind HS ist einzementgebundenesProdukt und kanndaher Reizungen an Haut und Augen ver-ursachen. Diese sollten während der Anwendung ge-schützt werden. Tragen Sie stets Schutzkleidung, und Schutzhandschuhe. Das Tragen einer Staubschutz-maske wird dringend empfohlen. Spülen Sie Spritzer auf Augen oder Hautsofort mit reichlich Wasser ab.Konsultieren Sie einen Arzt, wenn die Reizung fortbe-steht. Die vollständigen Informationen können dem Sicherheitsdatenblatt entnommen werden. Das Si-cherheitsdatenblatt kann bei GCP bezogen werden. GISCODE ZP1.

Zertifikat CE

BETEC® Wind HS

www.gcpat.com

Bei technischen Fragen:

GCP Germany GmbH

Alte Bottroper Straße 64

45356 Essen

T. +49 (0) 201 86147-0

F. +49 (0) 201 619475

E. info.betec@gcpat.com

gcpat.de | Deutschland Kundenservice: +49 5281 7704 0

Wir hoffen, dass die obigen Informationen von Nutzen sind. Sie beruhen auf für uns als richtig und zuverlässig betrachtenden Daten und Angaben und sollen dem Kunden zu Inbetrachtziehungs-, Überprüfungs- und Nachweiszwecken dienen, jedoch ohne Garantie unsererseits hinsichtlich erreichbarer Ergebnisse. Alle Angaben, Empfehlungen und Hinweise sind für patent- oder urheberrechtsverletzende Zwecke zu interpretieren. Für dieses Produkt bestehen ggf. Patente oder Patentanmeldungen.

Betec® ist ein eingetragener Handelsname von GCP Applied Technologies Inc. Alle angegebenen Werte sind Laborwerte. Kennwerte unter Baustellenbedingungen können hiervon abweichen. Mit Herausgabe dieses technischen Merkblattes verlieren alle vorhergehenden Versionen ihre Gültigkeit.

© Copyright 2025 GCP Applied Technologies Inc. Alle Rechte vorbehalten.

Druck in Deutschland | 08/2024 | Datenblatt Nr. 1.52 RV 0_A

GCP Applied Technologies Inc., 2325 Lakeview Parkway, Suite 450, Alpharetta, GA 30009, USA

GCP Germany GmbH, Alte Bottroper Str. 64, Essen, 45356

Dieses Dokument ist nur zum letzten aktualisierten Datum gültig und gilt nur für den Gebrauch in Deutschland. Es ist wichtig, dass Sie immer auf die aktuell verfügbaren Informationen unter der folgenden URL verweisen, um zum Zeitpunkt der Verwendung die aktuellsten Produktinformationen zur Verfügung zu stellen. Zusatzliteratur wie Auftragnehmerhandbücher, Technische Merkblätter, Detailzeichnungen und Detailempfehlungen sowie weitere relevante Dokumente finden Sie auch unter www.gcpat.de. Informationen, die auf anderen Websites gefunden werden, sind nicht verlässlich, da sie möglicherweise nicht auf dem neuesten Stand sind oder für die Bedingungen an Ihrem Standort gelten, und wir übernehmen keine Verantwortung für deren Inhalte. Bei Konflikten oder wenn Sie weitere Informationen benötigen, wenden Sie sich bitte an den GCP-Kundendienst.

Last Updated: 2025-05-13

https://gcpat.de/de-de/solutions/products/betec-zementgebundene-m-rtelsysteme/betec-wind-hs